Geschichte

Tradition und Innovation.

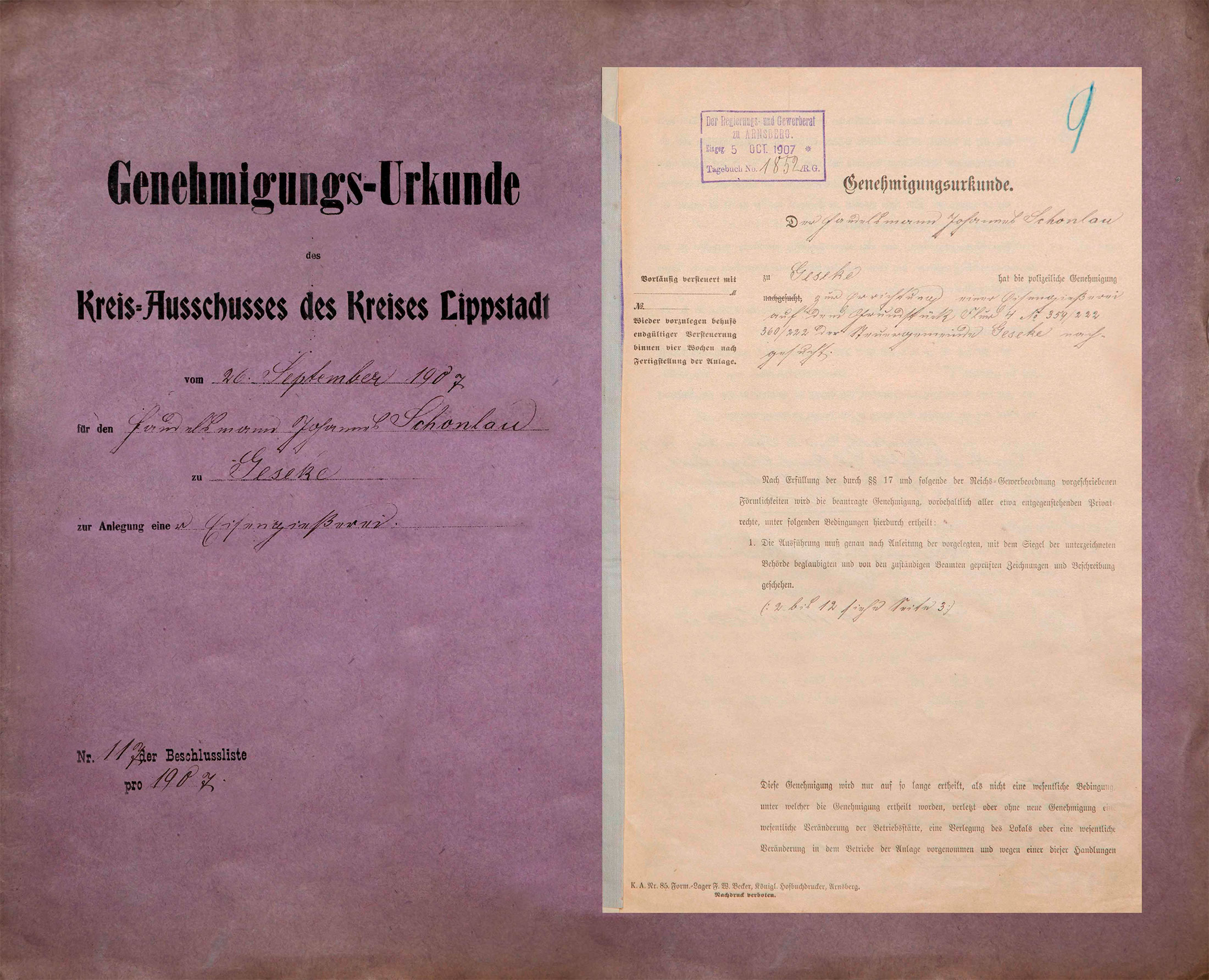

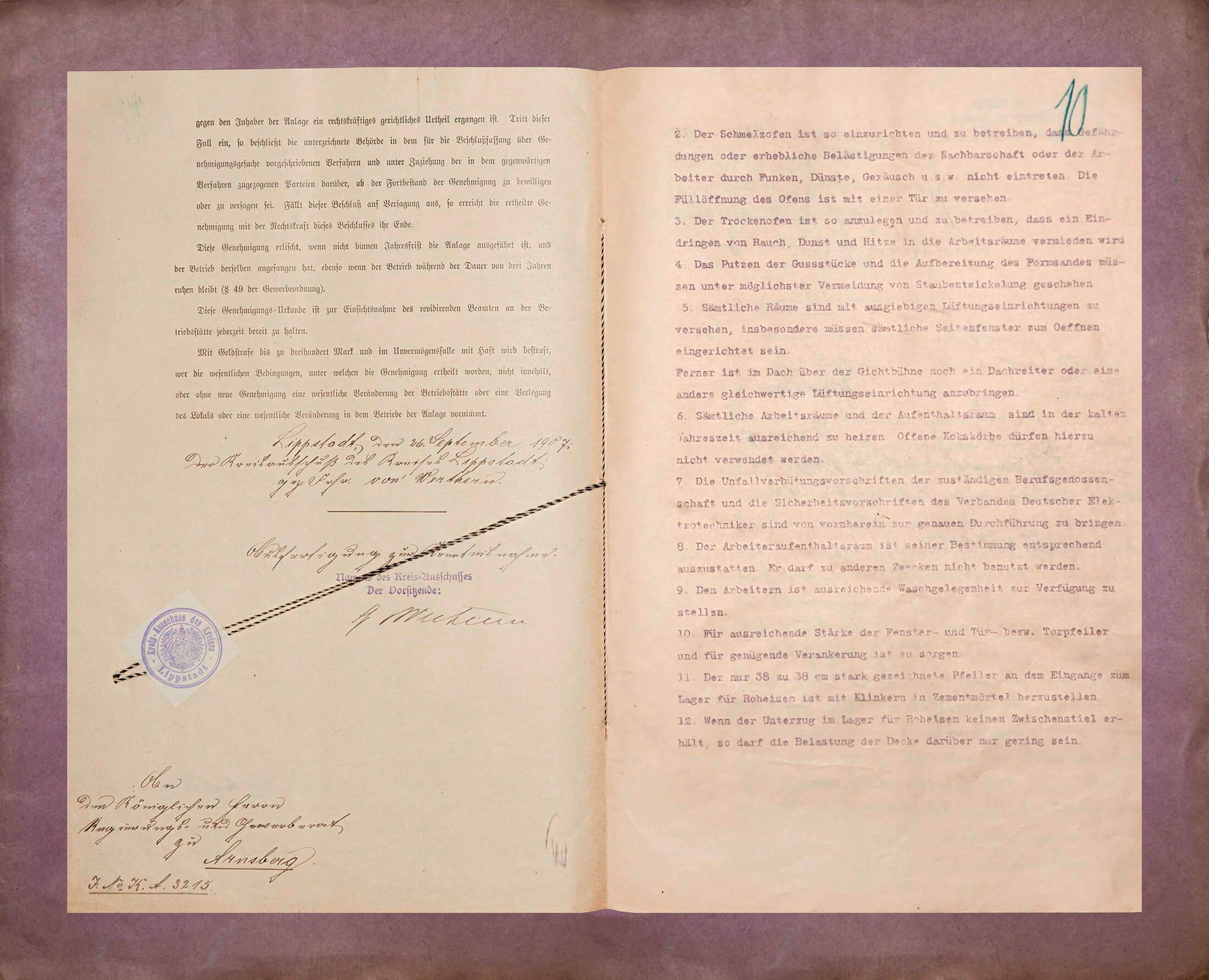

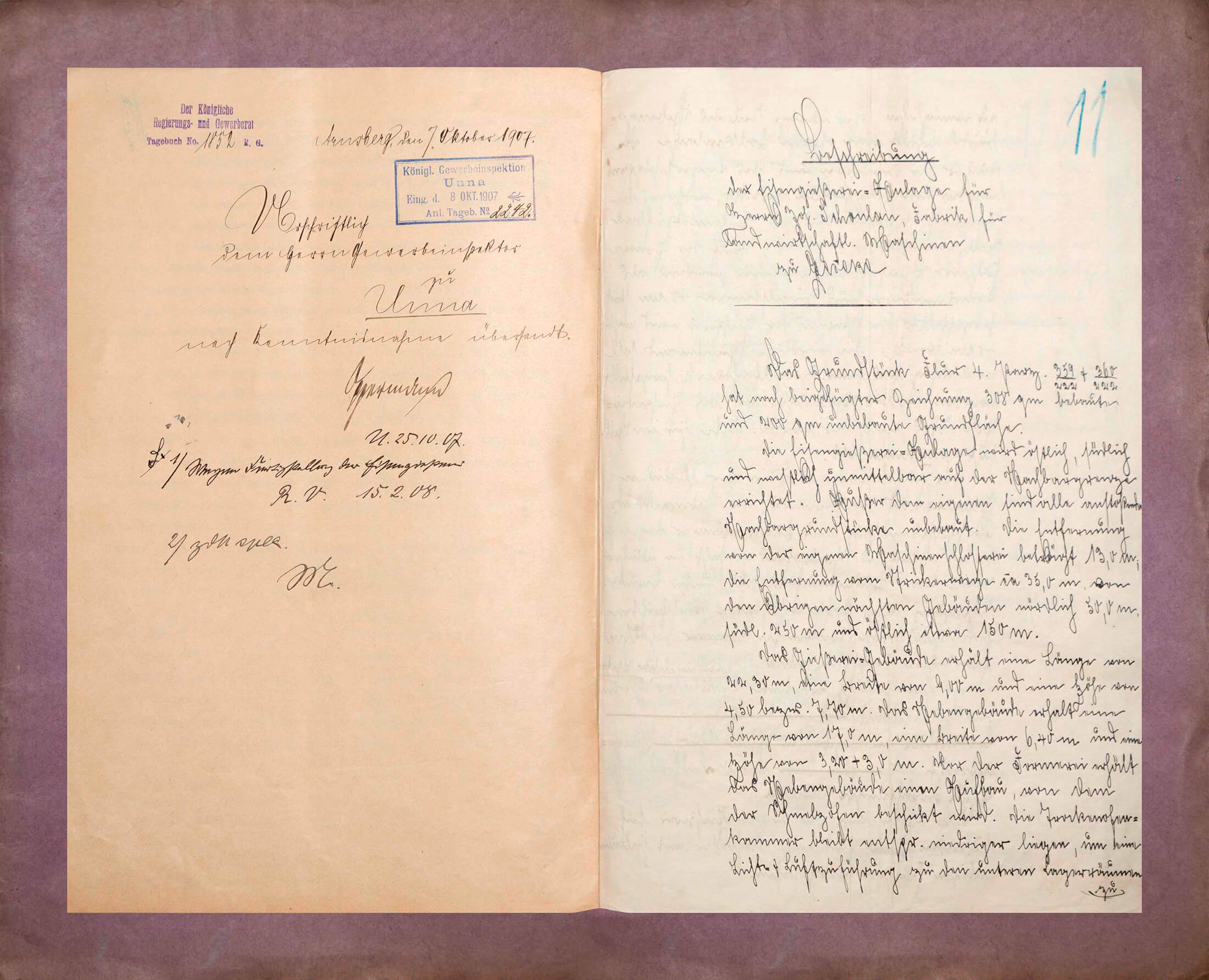

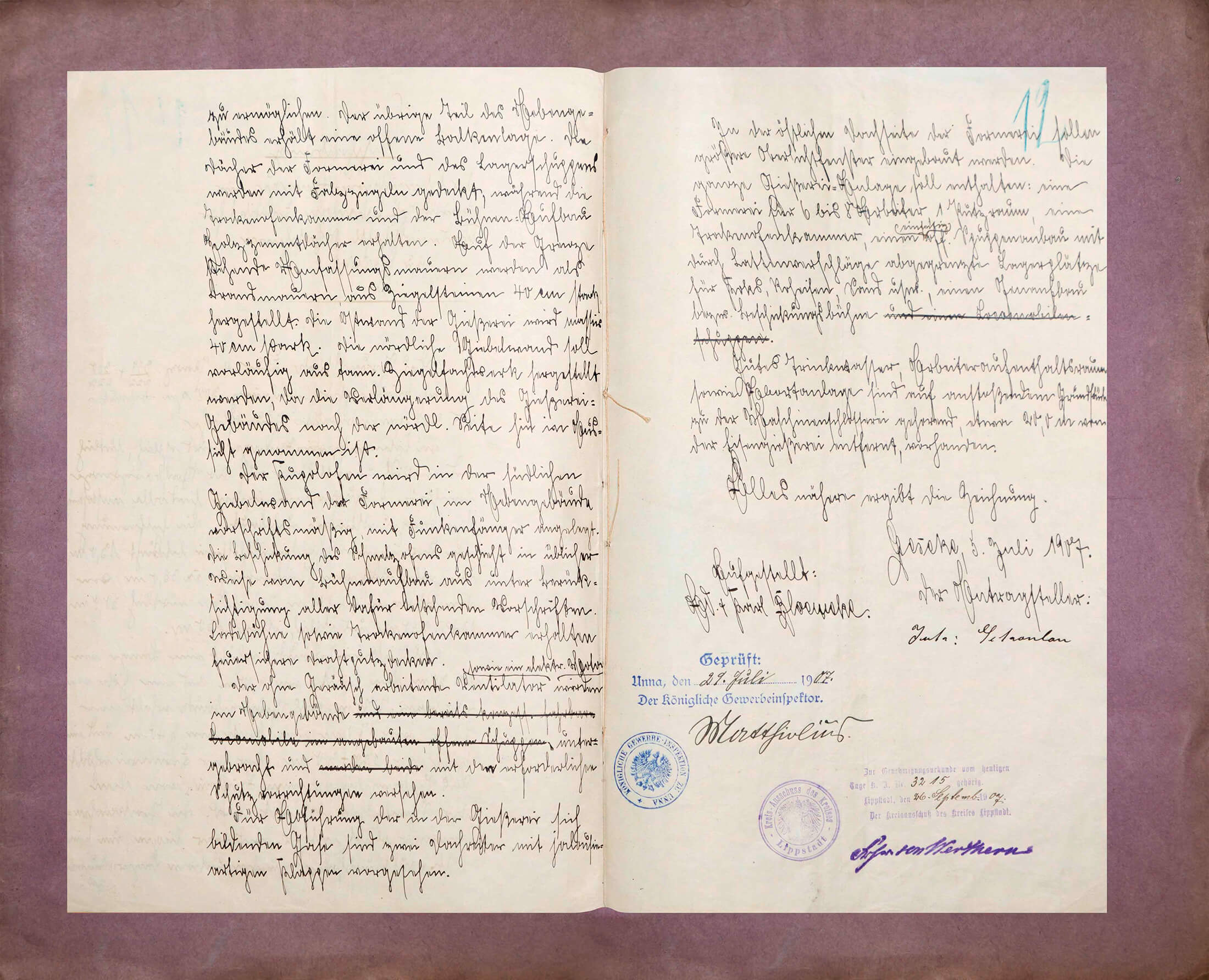

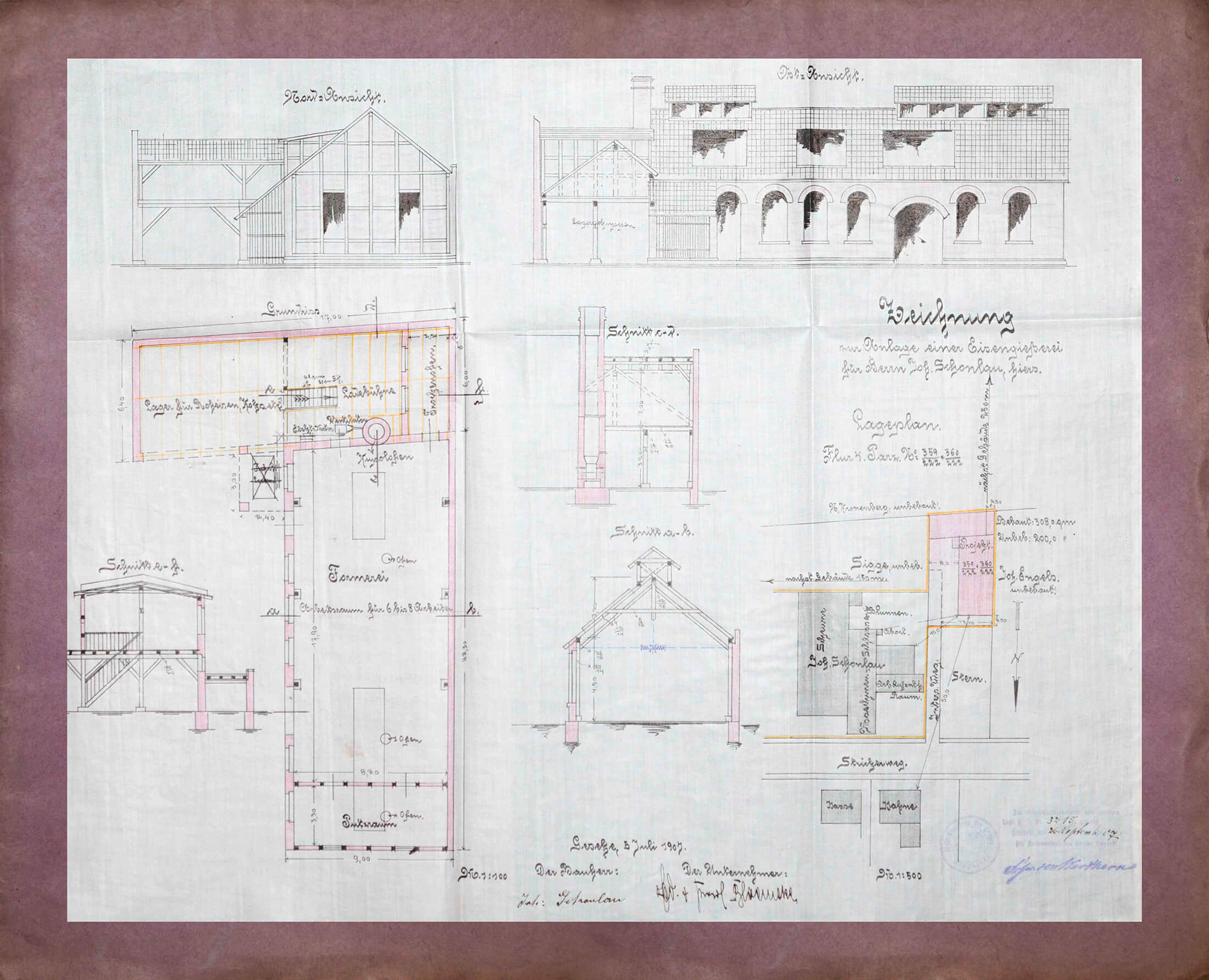

Genehmigungsurkunde aus dem Jahre 1907

1904

Josef Schonlau gründet in Geseke eine Maschinenfabrik und Eisengießerei. Produziert werden landwirtschaftliche Geräte und Maschinen, sowie die dafür notwendigen Gussteile.

Josef Schonlau

Firmengründer

1930 – 1960

Die Produktion wird in den 30er Jahren sukzessive auf Anlagenbau – insbesondere für die Zementindustrie – ausgedehnt. Nach dem Tod des kinderlosen Gründers tritt Franz Bartscher (Neffe des Gründers) als geschäftsführender Inhaber in die Firma ein. Es findet eine Schwerpunktverlagerung vom Maschinen- und Anlagenbau zur reinen Gießerei statt.

Franz Bartscher

Josef Schonlau

Firmengründer

Franz Bartscher

1963

Als eines der ersten Unternehmen in Deutschland nimmt Schonlau die Produktion des seinerzeit neuen Gusswerkstoffes Sphäroguss (Gusseisen mit Kugelgraphit) auf.

> Lernen Sie unsere heutige Produktvielfalt kennen.

1968

Der Schwiegersohn von Franz Bartscher, Rechtsanwalt Hanns-Peter Dürkes, übernimmt die Unternehmensleitung.

Hanns-Peter Dürkes

1985

Einführung des Werkstoffs ADI.

1986

Schonlau wird Pilotprojekt des Programms „Wohnfeldverbesserung in Gemengelage“ der Landesregierung NRW. Eines der umfangreichsten Umweltschutzprogramme der Region wird eingeleitet.

1990

Abschluss des Pilotprojekts. Das Wohnumfeld ist deutlich verbessert, die Arbeitsplätze sind humanisiert, die Formanlagen, etc. wurden erneuert und auf den modernsten Stand der Technik gebracht: Investitionsvolumen: 12 Millionen DM. Der Bestand des Unternehmens ist, wie sich auch heute zeigt, langfristig gesichert.

2000

Diplom Betriebswirt Markus-Peter Dürkes (geboren 1968) wird Gesellschafter des Unternehmens. Ab 2002 übernimmt Herr Dürkes als geschäftsführender Gesellschafter in der vierten Generation die alleinige Führungsverantwortung, nachdem er zuvor 6 Jahre die Verkaufsleitung der Stalltechniksparte verantwortete.

Markus-Peter Dürkes

2004

Einführung des Werkstoffs GJV (Vermiculargraphitguss).

Hanns-Peter Dürkes

Markus-Peter Dürkes

2005

Der Großbrand

Ausgerechnet in Zeiten des wirtschaftlichen Aufschwungs vernichtet ein Großbrand mehr als zwei Drittel der Gebäude, angrenzende Produktionshallen werden ebenfalls in Mitleidenschaft gezogen. Das Herz der Gießerei, der Schmelzbetrieb, die Sandaufbereitung und Teile der automatischen Formanlage werden komplett zerstört. Der Gesamtschaden beläuft sich auf mehr als 10 Millionen Euro.

Die Chance in der Krise:

Die Eigentümerfamilie entscheidet den Wiederaufbau und somit den Erhalt von 120 Arbeitsplätzen. Fertigungsprozesse und Umweltschutzmaßnahmen werden dabei maßgeblich optimiert. Nach rekordverdächtigen sieben Wochen ist der erste Ofen wieder in Betrieb, – produziert wird zunächst nur provisorisch unter freiem Himmel. Nach neun Wochen steht u.a. auch die neue Sandaufbereitungsanlage (Eirich). Überdurchschnittliches Engagement und eine außergewöhnlich produktive Zusammenarbeit zwischen Unternehmensleitung und Team führen zu dieser Höchstleistung. Mit Recht sind wir darauf stolz! Sogar einschlägige Fachmagazine berichteten über unseren erfolgreichen Wiederaufbau, einige sogar mit einer Titelstory.

2007

Errichtung der neuen 1.100 qm großen Versandhalle.

Inbetriebnahme des neuen Glühofens für das spannungsarme und ferritische Glühen.

Versandhalle 2007

2008

Erneuerung und Erweiterung der Ausleerstation (Webac) für die Handformerei und die Blockformanlage.

2010

Umbau der automatischen Rosteformanlage und Erweiterung der Handformerei.

Erweiterung / Neubau Kühlbahnhof der automatischen Blockformanlage.

Einführung des Werkstoffs Ni-Resist, – speziell geeignet für die Lebensmittelindustrie und den Marinebereich.

Blockform Kühlbahn 2010

2011

Aufbau der professionellen Beratung, Betreuung und Koordination der mechanischen Bearbeitung für unsere Kunden. Dafür wurden zusätzlich zwei neue Stellen geschaffen und entsprechend ausgebildete Mitarbeiter (Zerspaner) eingestellt.

2012

Kauf sowie anschließende Erweiterung einer zusätzlichen Lagerhalle für Handform- und Blockformmodelle mit 3.500 qm Lagerfläche.

Modelllager 2012

2013

Errichtung der neuen 800 qm großen Produktionshalle für die automatische Blockformanlage sowie der dazugehörenden neuen Kernmacherei.

Ausbau der bisherigen Kernmacherei und Investitionen in neue Laempe-Kernschießmaschinen.

Blockform 2013

2014

Erweiterung / Ausbau der automatischen Blockformanlage: Ergebnis: Kapazitätserweiterung von knapp 70%.

2015

Erweiterung/Anbau der Handformerei. Ergebnis: Steigerung der Jahreskapazität um 2.000 Tonnen. Die Mitarbeiterzahl steigt auf 150.

Einführung des Energiemanagementsystem und Zertifizierung nach ISO 50.001.

Aufbau einer Wärmerückgewinnungsanlage zur Beheizung der Kernmacherei, des Modellagers und der Modellbauwerkstatt.

2016

Kauf einer weiteren Lagerhalle für Modelle der automatischen Formanlage mit 1.000 qm Lagerfläche.

Modelllager 2016

Erfahren Sie mehr über unseren Umweltgedanken und wie wir uns für den Schutz unseres Planeten einsetzen.

2017

Errichtung der Handformerei „2“ mit einer Jahreskapazität von 1.500 Tonnen.

Weiterer Ausbau der Kernmacherei um eine zusätzliche Laempe-Kernschießmaschine.

Erweiterung unserer Werkstoffpalette um die mischkristallverfestigten Eisensorten.

2019

Das erfreuliche Wachstum des Unternehmens in den letzten Jahren lassen erstmals in der Firmengeschichte den Umsatz auf über 30 Mio € steigen. Die Mitarbeiterzahl hat sich auf 170 erhöht.

Modelllager 2016

Umwelt und Nachhaltigkeit

Erfahren Sie mehr über unseren Umweltgedanken und wie wir uns für den Schutz unseres Planeten einsetzen.

2020

In den letzten 10 Jahren sind über 16 Millionen € in das Unternehmen geflossen, überwiegend in die Produktionsanlagen zur Kapazitätserweiterung in verschiedenen Formbereichen und zum weiteren Ausbau des Qualitätsniveaus.

2021

Dirk Lücker-Corzillius wird im Januar 2021 zum weiteren Geschäftsführer des Unternehmens berufen.

Herr Lücker war bereits seit dem Jahr 2003 Einkaufsleiter und seit 2017 Mitglied der Geschäftsleitung.

Wir sind heute ein wirtschaftlich gesundes Familienunternehmen, produzieren pro Jahr aus 5.000 unterschiedlichen Modellen 200.000 Gussteile, die sich auf rund 12.000 Jahrestonnen summieren. Damit beliefern wir 250 Kunden, zumeist aus dem Maschinenbau.